时效温度对TC20钛合金锻造棒材组织与性能的影响

[ 信息发布:本站 | 发布时间:2023-11-27 | 浏览:13375 ]

钛及钛合金因其密度小、比强度高、耐腐蚀和生物相容性好等优良性能,是极其重要的轻质结构材料,广泛用于航空航天以及生物医学等领域,具有重要的应用价值和广阔的应用前景,与传统同类医用钛合金TC4相比而言,TC20钛合金选用原子浓度相同且性能与组织稳定、无毒害作用的Nb替代V,解决了TC20钛合金作为医用置换术关键性材料的难题。

固溶时效又称强化热处理,通过调控钛合金相变过程实现强化效果,是TC20等α+β型合金最主要的热处理方式。目前对于TC20的工业化研究只限于热连轧线材与板材轧制等领域,而对于全流程等温锻造的小规格棒材组织与性能的研究相对较少,为此本文研究了不同时效温度下TC20钛合金锻造棒材的组织演变及热处理工艺对其组织和性能的影响,旨在为全流程锻造生产的TC20小尺寸钛合金棒材提供生产经验。

试验材料以及方法

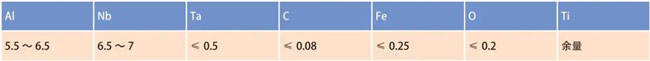

试验所用材料为宝鸡钛业股份有限公司生产,经真空自耗电弧炉二次熔炼的φ696mm锭型铸锭,经过β区开坯锻造+两相区锻造(镦粗和拔长)+两相区径向锻造等一系列工序生产的φ32mm棒材。根据YS/T 1262-2018的试验方法测得化学成分见表1,经金相法测得该棒材本体相变点为1001℃。

表1铸锭化学成分(质量分数,%)

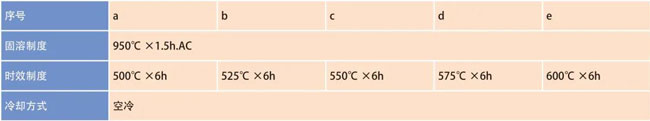

热处理试验在箱式电阻炉中进行,表2为热处理制度;检测显微组织采用Axiovert 200 MAT光学显微镜,利用Clemexe成像软件配合光学显微镜确定显微组织中初生α相的体积分数,室温拉伸性能检测使用Instron 5885电子万能材料试验机,室温冲击韧性使用JNS 300摆锤式冲击试验机。

表2经锻棒材热处理制度

试验结果与讨论分析

时效温度对材料微观组织的影响

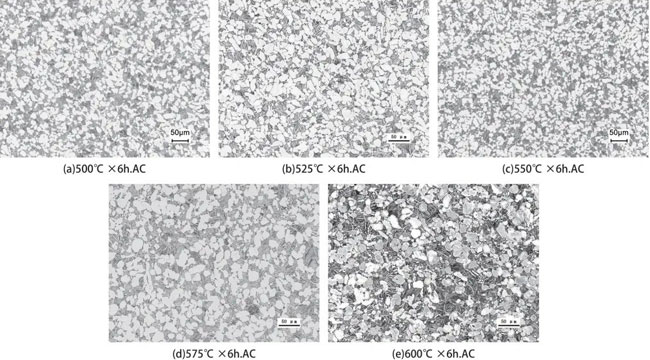

TC20固溶时效主要依靠转变β组织在后续的长时间时效过程中析出弥散的α固溶体,使合金在强韧性方面得到协同提高。TC20钛合金锻棒在经相区固溶+时效处理后的显微组织为典型的混合组织,由初生的等轴α相与β转变组织组成,如图1(a)所示。经950℃高温固溶随后空冷,会获得大量的针状次生α相及少数残留β相,在随后的低温时效过程中,形成少量时效ω相和β相。随着时效温度的不断升高,初生α相含量与尺寸变化不大,这是由于950℃固溶温度在TC20合金相变点附近,较高的固溶温度使得过饱和度增大,而转变β组织在热力学上属于亚稳相,随后的时效过程属于亚稳相的缓慢分解与析出,而亚稳相的分解与析出优先在晶界等能量较高的位置发生,对于尺寸较大的初生相基本不会产生影响。次生α相片层对随后的时效温度更加敏感,在时效过程中,次生片层α相从β晶界、α/β相界及α相晶内析出,其形貌表现为细长而又平直的松针状,如图1(d)所示。并且次生α形貌以及尺寸随着时效温度的升高发生趋势性变化:⑴当时效温度为500/525℃时,次生α相与其相组元之间的边界比较模糊,而随着时效温度的不断升高,次生α相与周围其他组元之间的边界逐渐变得清晰;⑵随着时效温度的不断升高,次生α相的形貌由细针状逐渐变得短粗,进而当温度达到600℃时,变成典型的板条状聚集分布,宽度达到500℃试样的1.3~2倍。

图1不同时效温度下的显微组织

次生细针状α相片层组织的形貌粗化是一种外界温度驱动下的热力学激活过程,并且时效温度越高,为此激活过程会提供更多的生长驱动力,同时降低了系统中次生组元的形核速率,当系统处于一定的温度下,其次生α相的形核速率减慢,而此时的生长驱动力加快,进而必将促使次生片层α相发生粗化,而其粗化速率受到溶质原子的扩散率所控制。

组织与力学性能的相关性讨论

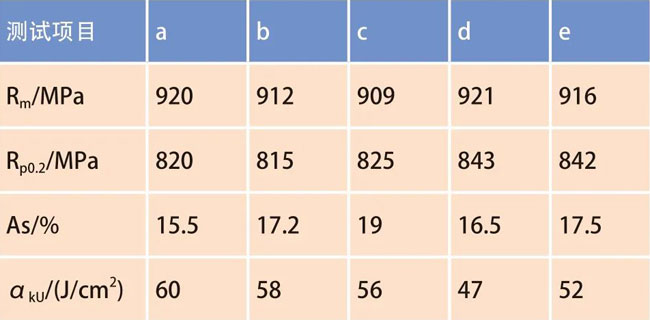

TC20合金锻造棒材不同时效状态下力学性能见表3,棒材经固溶时效处理后,组织中析出大量次生片层状α相,此时当冲击形成的裂纹向材料内部扩展遇到取向不同的次生α片层时,裂纹会发生分解,使得一大部分裂纹方向发生改变,随之沿着次生α片层的最易动位向进行扩展,而大量次生α片层之间相互纵横交叉,次生裂纹的扩展方向会不断发生改变,所以α片层形貌上的粗化现象,会导致断裂韧性值不断下降,时效温度高于550℃之后,断裂韧性值降低很快;就材料强韧性而言,500~550℃之间时,其抗拉强度降低不多,力学性能比较平稳(降幅在1.01%),并且延伸率增幅较大(增幅在25.9%),随后当温度高于550℃时,其延伸率急剧下降后又逐渐恢复平稳状态。结合室温拉伸性能与冲击性能,当固溶时效制度为950℃×1.5h.AC+550℃×6h.AC时,断裂韧性值为56J/cm2,抗拉强度为910MPa,延伸率为19%,实现了材料强韧化的协同提高。

表3不同时效状态下力学性能

结论

⑴TC20钛合金锻棒在固溶时效处理后为典型的混合组织,并且随着时效温度的不断升高,次生α相的形态由细针状逐渐转变为板条状,发生热激活下的粗化现象。

⑵初生α相的含量以及形貌对试验所设时效温度不敏感。

⑶固溶时效制度为950℃×1.5h.AC+550℃×6h.AC时,断裂韧性值为56J/cm2,抗拉强度为910MPa,延伸率为19%,实现了锻造棒材强韧化的协同提高。