钛在国外航空喷气发动机上应用

[ 信息发布:本站 | 发布时间:2021-10-08 | 浏览:32442 ]

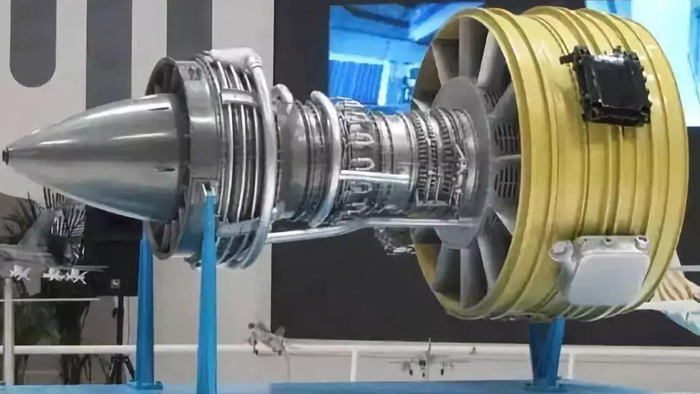

航空工业是用钛的主要领域,而喷气发动机又是用钛主要领域中的重要部分。据美国有关方面的统计,1959年-1973年,美国喷气发动机制造业用钛占全国总消费量的37%-50%,而小型亚声速喷气发动机的用钛量则占其总质量的1/3。在航空发动机中,用钛材制造中等温度构件比钢材具有更高的疲劳强度、屈服程度、蠕变强度、较低的弹性模量,因而能降低疲劳载荷时的应力。钛合金有很高的抗腐蚀性能,能大大舒缓喷气发动机的压缩性能。提高发动机压气机的增压比和涡轮进气口燃气温度,可以提高发动机的总效率,从而提高发动机推力,改善推重比和降低油耗。美国和英国发动机压气机的总压比由上世纪60年代初期的10-13,增长到70年代的20-27,并正在逐年上升,总压有望增大到50。在未采取冷却技术条件下,多用途战斗机涡轮进气口温度早已超过1650℃。

由于发动机工作条件的严酷和尺寸的加大,轻合金与不锈钢很难胜任,于是用量有所不降,而钛合金和高温合金由于其生产成本的下降,加工性能的不断提高,及采用新的工艺,它的优势更加显现和突出,在发动机中的应用逐年增多。1950年-1980年,美国几种主要航空发动机的用材概况见下表。

美国普拉特-惠特尼(Pratt & Whitney)公司生产的喷气发动机所用的钛材为总质量的7%-15%,通用电气(GE)公司J73喷气发动机使用的钛材为6%,J79发动机转子原来17级为不锈钢的,后改11级钛合金的,J79-8发动机用的钛材为20%,J79-3发动机用了4%钛材。

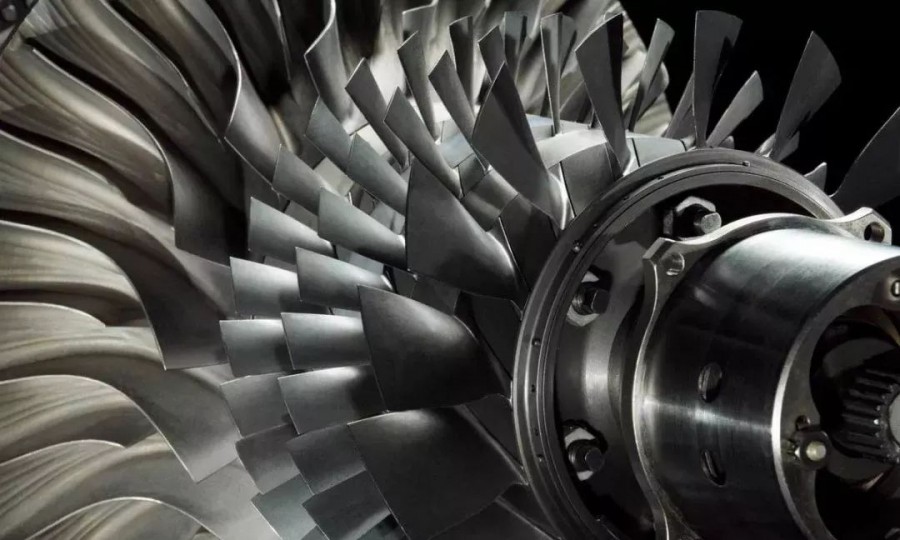

美国航空发动机用钛始于1954年,当时为B52轰炸机装备了4台钛的发动机J57,用钛材7%-15%,进气闸与低压闸用的是工业纯钛,低压压缩机的叶片、盘和盘隔板用的是Ti-6Al-4V合金。JT3D涡轮风扇发动机的用钛量为15%:低压压气机风扇叶片、叶片隔板和风扇阀用的都是Ti-6Al-4V,风扇叶片长406mm,比压气机叶片长2倍以上,由于这些构件都用钛合金制成,发动机性能有了较大提高。

JT9D发动机风扇叶片长711 mm,比压气机叶片几乎长10倍。军用JT3D改型发动机和TF33发动机使用了2%钛材。JT9D涡轮风扇发动机的用钛量占其总质量的28%,约1.035t,其46块风扇叶片都是用Ti-6Al-4V合金制的;低压压气机转子和11级高压压气机中的9级都是用Ti-6Al-4V、Ti-8Al-1Mo-1V、Ti-6Al-2Sn-4Zr-2Mo合金打造的,后一种合金是一种高温合金,工作温度480℃,用量450kg,静子叶片采用Ti-5AI-2.5Sn,改型的JT9F发动机用了4.5t钛材,钛材成本占发动机的5%。TF39风扇发动机用的钛材达33%,装备于C5A军用运输机,重约3t,压气机盘及叶片以Ti-6Al-4V及Ti-5AI-2.5Sn打造,压气机毛坯是锻造的,原重312kg,后改用精锻,降至126kg,叶片毛重原来为21.5kg,锻后仅5.7kg。

GE4涡轮喷气发动机总重约5t,使用10%钛,前四级空心压气机均用Ti-6Al-2Sn-4Zr-2Mo合金,是一种高蠕变合金,工作温度可达500℃,比Ti-6Al-4V合金的高100℃。采用钛代替钢制造升力发动机的一些构件,可以提高推重比,例如,日本JR100发动机压气机及涡轮原为钢制的,改用钛合金及耐热铝合金制造的JR200发动机的推重比由10上升到16。它的第一压气机叶片、前轴、压气机盘、涡车后轴及盘均改用日本的KS150合金(Ti-5AI-2Cr-1Fe)制造,压气机的静态叶片用Ti-6Al-4V合金代替Cr12不锈钢,质量减轻43%。

在俄罗斯,装备伊尔-62运输机的HK8涡轮风扇发动机约使用了占其质量40%的钛合金,装备图-144超声速运输机的HK144涡轮发动机也用了不少钛合金。

英国RR公司((Rolls–Royce)的RB172型发动机的高压压气机鼓轮是用钛合金IMI685(Ti-6Al-5Zr-0.5Mo-0.25Si)制造的,它有高的抗蠕变性、断裂韧性和优秀的可焊性。

空客A320和麦道MD-90型民机上用的V2500型发动机是双轴涡轮风扇喷气式,质量2.2t,钛合金结构件占31%,是英国、美国、德国、意大利和日本共同研发的。高压压气机是RR公司制造的,其3级-6级用的是有高抗蠕变性能的IMl550(Ti-4Al-4Mo-2Sn-0.5Si)合金;日本制造的风扇和低压气机主要采用Ti-6Al-4V合金。